作为行业领先的含氟电子气体供应商,宇极自主开发了刻蚀性能和环保性能优异的含氟电子特气生产技术,可用于14nm以下芯片先进制程的刻蚀,目前已经推向市场、服务海内外客户。

贾晓卿博士从含氟电子特气的基本情况开始介绍,结合宇极自身的企业实践经验,向与会者分享了电子特气在芯片制造中的应用、研究进展与挑战,以及最新技术与未来趋势,共同探讨半导体电子气体高效、环保的解决方案,推动半导体行业和气体行业的可持续发展。

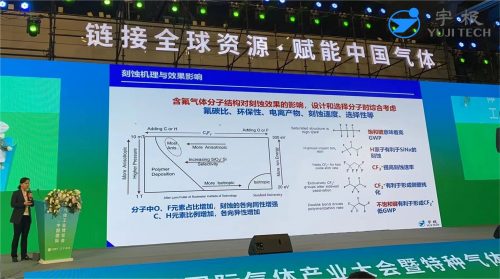

电子特气在芯片制造中的应用涉及清洁、刻蚀、成膜等工艺,其产品纯度和稳定性对于电子元件的质量和性能有着至关重要的影响。随着芯片制程向14nm甚至7nm迈进,其对电子气体纯度和稳定性的要求越来越高。同时,全球经济正在向低碳、环保的产业方向迈进,芯片产业的绿色发展道路已是必然趋势。

一些行业国际巨头凭借积累、技术和人才优势,长期引领含氟电子特气领域的发展。中国电子气体产业起步晚,基础薄弱,大部分含氟电子特气需依赖进口,受西方国家限制。随着《欧洲芯片法案》《美国芯片和科学法案》发布,全球芯片竞争加剧。

作为行业领先的含氟电子气体供应商,宇极突破高端电子特气的产物合成、精制提纯、分析检测、洁净充装等关键技术,自主开发了刻蚀性能和环保性能优异的含氟电子特气生产技术,可用于14nm以下芯片先进制程的刻蚀,并且多数产品ODP值为0、GWP值较低,解决了半导体制造刻蚀和清洗类含氟电子特气的国产替代,推动电子特气行业整体技术进步,为国内极大规模集成电路行业的稳定、健康发展奠定坚实的基础。

高纯环保 质量稳定

在芯片行业,纯度是电子特种气体重要指标之一,直接影响芯片的良品率和可靠性,因此,纯化工艺与质量管控成为特气企业的核心竞争力之所在。

宇极通过多年的创新研发和持续投入,建立了含氟电子特气从分子设计、催化合成、物性评测、反应路线设计及优化、软件包编制、应用研究、工业化设计到产业化的贯通式开发体系,生产、纯化装置同步启动,打造泉州宇极独有的含氟电子特气制造新模式。

公司建立了功能完善的分析平台和高效的纯化装置,开发了低温精馏、低温吸附等纯化技术,每个环节都有严格的质量控制,实现了从原材料到成品出厂的自主可控,确保为客户提供稳定、高质量的电子气体。

宇极实验室执行6S管理

宇极实行以客户为中心、全员参与的质量方针,建立涵盖供应链、生产、检测、包装、运输、交付等的全生命周期质量管理,确保产品从原材料到成品出厂的全流程自主可控,拥有对接世界500强客户的丰富经验和卓越质量。

特气品种齐全 满足定制需求

通过研发技术优势,泉州宇极开发了品种门类齐全、环境性能优异的含氟电子特气,从5N级的一氟甲烷、二氟甲烷、三氟甲烷、八氟环丁烷,再到刻蚀线宽窄、深宽比高的环保气体(GWP100<1),涵盖了刻蚀工艺所需的主流特气产品,可满足用户定制化需求,为用户提供“一站式”服务,降低采购成本,提高供应链管理效率。

宇极拥有一支以博士和高级工程师为核心的管理及研发团队,先后承担了多项国家级、省部级及国家电网科技项目,具有丰富的科研项目开发和管理经验;公司配备先进的分析、分离设备和小试、中试到放大的全套设备,与国内众多高校和科研单位建立了长期的合作关系,为各类科技项目的研发工作提供足够保障。

部分特气产品

六氟丁二烯(C4F6)

作为下一代刻蚀气体,被认为是具有竞争优势的产品之一,应用于半导体行业的干法刻蚀工艺,具有刻蚀线宽窄、深宽比高、可生成聚合物保护膜对侧壁起到保护作用,以及温室效应潜值低(GWP100<1)等特点。C4F6在0.13μm技术层面有诸多蚀刻上的优点,有比C4F8更高的对光阻和氮化硅选择比,可提高产品良率;可取代CF4,用于KrF激光锐利蚀刻半导体电容器图形(Patterns)的干法工艺。

三氟碘甲烷(CF3I)

作为高端刻蚀气体,在I2和氟碳聚合物沉积协同作用下,大幅提高刻蚀精度,且I的引入降低分子电离能,易形成F等离子体,提高刻蚀速率,用于7nm及以下线宽先进制程集成电路制造,还可以用作CVD反应腔清洗气体。CF3I环境友好,温室效应潜值低(GWP100<1)。

一氟甲烷(CH3F)

一种环境友好(GWP100=116)、高效的刻蚀气体,其具有选择性好、刻蚀速率高等优点,用于先进制程工艺的集成电路制造中的氮化膜、硅化膜的刻蚀。宇极经潜心研发,成功量产了电子刻蚀气一氟甲烷,打破国内单一厂商在该产品上的业务格局,可产出5N级高纯产品,也可以根据客户的要求,对杂质组分进行有针对性的定向去除。